当外力超过材料的弹性极限时,材料将产生塑性变形,即卸载后材料残留部分的残余变形。当外力继续增加到一定值时,外力不会增加或减少,样品继续拉长,应力-应变曲线表现为平台或之字形峰谷,这种现象称为屈服现象。平台阶段的力是屈服力。样品产服第一次下降前的力称为上屈服力,在没有瞬时效应的屈服阶段的最小力称为低屈服力。相应的强度即为屈服强度、上屈服强度、下屈服强度。对于没有明显屈服现象的金属材料,应测量规定的非比例伸长强度或规定的残余伸长应力,而对于有明显屈服现象的金属材料,可测量其屈服强度、上屈服强度和下屈服强度。一般而言,只测定下屈服强度。

通常测定上屈服强度及下屈服强度的方法有两种:图示法和指针法。

1.图示法

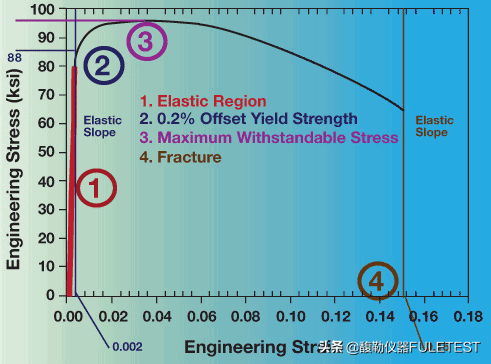

试验时用自动记录装置绘制力-夹头位移图。要求力轴比例为每mm所代表的应力一般小于10N/mm2,曲线至少要绘制到屈服阶段结束点。在曲线上确定屈服平台恒定的力Fe、屈服阶段中力首次下降前的最大力FeH、不计初始瞬时效应的最小力FeL。屈服强度、上屈服强度、下屈服强度可以按以下公式来计算:屈服强度计算公式:Re=Fe/S0;Fe为屈服时的恒定力,S0为原始横截面积;上屈服强度计算公式:ReH=FeH/S0;FeH为屈服阶段中力首次下降前的最大力;下屈服强度计算公式:ReL=FeL/So;FeL为不计初始瞬时效应时屈服阶段的最小力。

2.指针法

试验时,当测力度盘的指针进行首次提出停止使用转动的恒定力或者通过指针首次实现回转前的最大力发展或者可以不计初始瞬时影响效应的最小力,分别对应着屈服强度、上屈服强度、下屈服强度。

屈服强度的要点

上下屈服强度的判定:

1.屈服前的第1个峰值应力判为上屈服强度,不管其后的峰值应力比它大或比它小。

2.屈服阶段中出现2个或2个以上的极小值应力,舍去第一个极小值应力,取其余极小值中最小者为下屈服强度。如果只有1个极小值应力,则取为下屈服强度。

3.屈服阶段出现平台,平台应力判定为下屈服强度。如呈现多个而且后者高于前者的屈服平台,判第一个平台应力为下屈服强度。

4.正确的判定结果应是下屈服强度一定低于上屈服强度。

屈服强度的意义

传统的强度设计方法,对塑性材料,以屈服强度为标准,规定许用应力[σ]=σys/n,安全系数n因场合不同可从1.1到2或更大,对脆性材料,以抗拉强度为标准,规定许用应力[σ]=σb/n,安全系数n一般取6。

焊缝强度不仅具有直接的使用意义,而且是衡量材料的一些力学性能和工艺性能的一般指标。例如通过材料进行屈服强度不断增高,对应力腐蚀和氢脆就敏感;材料屈服强度低,冷加工成型系统性能和焊接工作性能就好等等。因此,屈服强度是材料性能中不可缺少的重要指标。

影响屈服强度的因素

影响精轧螺纹钢屈服强度的内在因素有:结合键、组织、结构、原子本性。如果比较金属与陶瓷材料和高聚物材料的屈服强度,可以看出结合键的影响是基本的。从组织结构的影响来看,可以有四种强化机制影响金属材料的屈服强度,这就是:固溶强化;形变强化;沉淀强化和弥散强化;晶界和亚晶强化。沉淀强化和细晶强化是工业合金中提高材料屈服强度的常用的手段。在这几种强化机制中,前三种机制在提高材料强度的同时,也降低了塑性,只有细化晶粒和亚晶,既能提高强度又能增加塑性。

影响精轧螺纹钢屈服强度的外在因素有:温度、应变速率、应力状态。随着温度的降低和应变速率的增加,材料的屈服强度增加,尤其是体心立方金属对温度和应变速率特别敏感,导致钢的低温脆化。应力状态的影响也很重要。屈服强度是反映材料固有特性的重要指标,但不同应力状态下屈服强度值不同。材料的屈服强度通常称为单轴拉伸下的屈服强度。